新型光熱化學循環(Photo-Thermochemical Cycle, PTC)用于還原H2O和CO2。將光化學反應引入兩步熱化學循環以實現太陽能分級分質利用。在第一步光反應中,金屬氧化物表面在紫外-可見(UV-Vis)光照射下形成光致氧空位(VOs);在第二個熱化學步驟中,H2O與CO2在一定溫度下被光致VOs還原生成太陽能燃料。相比于傳統的太陽能光催化與熱催化,PTC在室溫下利用太陽光中紫外可見部分克服VOs形成的高能壘,然后利用可見紅外光為熱反應提供所需的溫度。通過利用太陽能中不同品質的能量驅動不同反應,實現太陽能分級、分質利用。同時,O2和燃料可以單獨生成,這為產物分離的難題提供了另一種思路。然而,普通半導體材料較差的光熱響應特性與產物選擇性影響了轉化效率,如何設計兼具光熱響應特性的催化劑材料同時實現優良的產物選擇性并研究光與熱的協同作用機理顯得尤為關鍵。

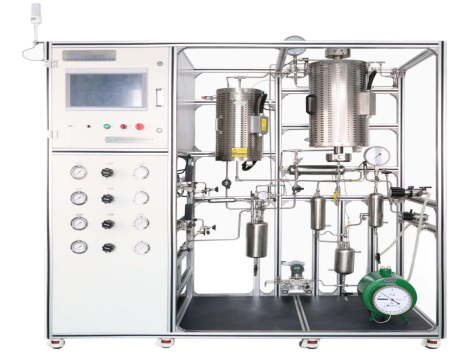

光熱耦合制液態航空燃料系統結構有:

1.反應單元(森朗反應釜);2.五路氣路進料(氬氣、氫氣、一氧化碳、二氧化碳、甲烷)系統;3.控制單元4.氣相色譜儀網絡化主機;5.航空燃料辛烷值測定儀單元。

(1)反應釜容積: 100ml 316L材質 ,釜蓋上開視窗用于光照,可視直徑為40MM,視鏡材料,藍寶石片。有進氣閥,排氣閥,釜內部控制溫度。

(2)反應釜設計溫度:250℃

(3)反應釜設計壓力:8Mpa

(4)控制方式:觸屏計算機。

1光熱耦合制液態燃料系統流程說明及描述

光熱耦合制液態燃料系統,主要由光熱耦合催化反應系統,氣相色譜儀網絡化主機,航空燃料辛烷值測定儀。

(1)氣體進料系統

分別共有五路氣體進入反應器中,參于反應,每一路氣體配置相同如下鋼瓶出來的氣體自過濾器過濾,減壓閥減壓穩壓后進氣體質量流量計計量后進預熱器預熱。

(2)反應系統

經過計量后的氣相、液相物料經預熱罐混合加熱后經探底管進入反應釜內反應,反應后的產物經排液閥進高溫分離器分離。反應釜設計容積100ml,設計溫度250℃,設計壓力是8Mpa,配備壓力表、壓力傳感器、安全閥等用于壓力檢測和安全保護,安全閥接鋼管引到通風廚內,當反應釜內超過安全壓力后安全閥起爆泄壓,保護整個系統。反應釜采用加熱模塊加熱,內部配備溫度檢測口,轉速采用閉環控制。反應釜設有插底管,直插釜底,用于進樣,反應釜內配有冷卻盤管,用于放熱反應移熱

(3)冷凝分離系統

反應后的產物先進入熱分離器,在80℃下汽液分離,將在80℃冷凝下來的液體分離開,汽相進冷分離器進一步分離后,液相為廢液排出,氣相經背壓閥配合精密壓力表,背壓在目標壓力后,經堿洗罐脫除酸性氣體進濕氣表計量后排入大氣。背壓閥入口設有快速泄壓閥,如果實驗過程中催化劑需要先還原再反應,可以先打開快速泄壓閥短路背壓閥,反應時再關閉此閥,使用背壓閥,背壓閥實驗前調好壓力。熱分離器和冷分離器由低溫循環器提供,溫度可以控制在-5℃~195℃范圍內,循環液可以是乙醇。

(4)報警系統

參數控制(溫度、壓力)超過高限報警值,發出聲光報警提示;參數控制(溫度、壓力)超過高高限報警值,系統對加熱爐進行安全聯鎖保護,切斷加熱。

(5)分析與測試系統

色譜,彩色觸摸屏控制、 開機自檢、電腦反控、自動斷電斷氣保護功能。實現費托合成氣相產物N2、CO、CH4、CO2、C2H6、C2H2和C2H2以及甲醇等實時在線檢測。辛烷值測試儀,辛烷值儀測量結果的可浮動范圍:±0.2,40-120辛烷值儀的允許測量誤差:0.5。

2 光熱耦合制液態航空燃料系統的控制系統概述

配置:質量流量,減壓閥、背壓閥,精密壓力,壓力變送器,柱塞泵,濕氣流量計。二次儀表配置:溫壓流量控制器采用DTC,轉速控制采用senlong。本套模試裝置共有檢測控點58個,其中11個檢測點,7個控制點,包括:

溫度檢測點:25個;壓力檢測點:13個;速度,扭矩檢測點:1個流量檢測點:8個

;質量流量計控制點:8個;溫度控制點:18個;轉速控制點:3個;計算機操作畫面包括:總畫面,用戶設置畫面,參數設置畫面,歷史趨勢曲線畫面,歷史數據記錄畫面等。

能很好實現:

·工藝流程監視控制。·數據的采集、處理、分析。·實時顯示工藝參數等。·歷史數據的存儲和歷史趨勢曲線顯示。·設定和修改工藝參數·當溫度、壓力、流量超過預定報警上限時,發出聲光報警信號。